Après l’introduction sur le secteur français des semi-conducteurs Voici la seconde partie du compte-rendu d’une visite au cœur de l’une des usines les plus modernes de France : les unités de production de Crolles et Grenoble de STMicroelectronics. Nous allons ici découvrir les processus de fabrication de chipsets de la Fab 300, l’une des deux les plus modernes d’Europe. L’autre fab 300 mm d’Europe est à Dresde en Allemagne et appartient à Global Foundries.

La Fab 300 de Crolles

Aujourd’hui, la fab 300 de Crolles produit des wafers de 300 mm de diamètres en technologie 28 nm classiques “bulk” ou en FD-SOI. Il n’y a qu’une quinzaine de fabs de ce type dans le monde !

Elle produit aussi des capteurs CMOS avec des pixels de 1,4microns et en back-side illumination (BSI, qui améliore la sensibilité). Est aussi testée la production de wafers de 300 mm en technologie 14 nm et en FD-SOI, avec un objectif de lancer les premières productions commerciales en 2015. Elle produit aussi des BiCMOS (Bipolar CMOS) en technologie 55 nm, utilisés pour des composants associant analogique et numérique. Dans le secteur automobile, ils préparent des micro-contrôleurs avec des mémoires Flash NOR en 55nm et 40 nm et envisagent de sortir des versions 28 nm. Bref, la production y est très diversifiée. Si le point commun sont les wafers de 300 mm, le niveau d’intégration est variable selon les produits.

J’ai eu la chance de pouvoir visiter la salle blanche de cette fab de l’intérieur et de voir de près chaque machine en production ! D’habitude, on visite les fabs de l’extérieur, au travers d’une vitre qui ne permet d’en voir qu’un bout, ce qui se pratique dans la Fab 200, plus ancienne.

Quand on rentre dans cette fab, on passe par une salle d’habillement pour enfiler des surchausses, une combinaison bleue, une autre couche de surchaussures, des gants, puis un masque et des lunettes. Le temps d’habillage est de 5 minutes pour un néophyte et d’une minute pour les habitués. Avant de rentrer dans la salle blanche, on passe par une douche à air horizontale. On trouve aussi des douches à eau dans la fab pour raison de sécurité du fait des produits chimiques utilisés dans les machines. Les combinaisons bleues sont lavées après chaque usage chez un sous-traitant.

Pour mémoire, les photos y sont interdites, donc les photos qui suivent sont soit prises en extérieur soit des photos de matériel et de procédés récupérées sur Internet.

Cette salle blanche est de niveau 100 alors que la fab 200 était de niveau 1. Plus le chiffre est bas, plus elle est “propre”, puisqu’il indique le nombre de particules par volume de référence. La fab la plus récente est moins exigeante en propreté car les wafers circulent dans des boites qui ne s’ouvrent que dans les machines en production.

Les photos y sont interdites tout comme les smartphones. Les équipes utilisent des téléphones spéciaux pour communiquer entre elles et avec l’extérieur. On peut s’équiper d’un bloc note et d’un stylo qui sont compatibles avec les salles blanches, le papier étant visiblement réalisé avec un revêtement évitant la création de pelures.

100 personnes travaillent dans la fab simultanément et en équipes postées, en 3×8 dans la semaine et en 2×12 le week-end. Ce qui donne un effectif total d’environ 500 personnes, complété par 200 personnes en support. Ces équipes pilotent surtout les machines de tests de qualité, le contrôle de production, le traitement des pannes et la maintenance préventive. La fab elle-même est quasiment entièrement automatique. Les personnels de la fab sont surtout des techniciens Bac+2/3. Ils sont formés sur place car aucune école ne dispose du matériel de la fab, la machine la moins chère coutant des millions de dollars. Ils ont surtout besoin d’avoir la tête bien faite.

L’immeuble de la fab fait quatre niveaux :

- Les deux premiers niveaux sont dédiés à l’arrivée et sortie des fluides dans les machines et à certaines parties des machines de production qui n’ont pas besoin d’être en salle blanche comme les lasers des machines de lithographie par ultraviolet ou les pompes et équipements qui fonctionnent sous vide. Les bouteilles de gaz sont stockées en extérieur ce qui est plus facile pour la sécurité et pour l’approvisionnement. Quels sont les fluides utilisés ? Il y a de l’eau distillée et désionisée, du trifluorure d’azote pur (NF3), divers acides, de l’oxygène, de l’hydrogène, de l’azote, de l’argon, des sulfates divers dont du sulfate de cuivre pour la métallisation. Les eaux usées sont soigneusement neutralisées dans une station de traitement avant d’être évacuées dans l’Isère qui passe juste à côté.

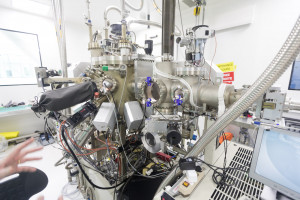

- Le niveau de la fab ne comprend pas de piliers et est couverte d’un grand toit à longue portée. Cela permet d’avoir plus de marge de manœuvre dans le placement des machines qui font parfois jusqu’à 3×6 mètres au sol et jusqu’à 9 tonnes. L’installation de chaque machine de production est très complexe et couteux du fait de l’installation des nombreux systèmes d’alimentation en fluides, gaz et électricité. Une fois installées, on ne bouge plus les machines ! Elles sont rivées au sol avec un dédale de tuyaux qui les relient aux niveaux inférieurs !

- Le dernier niveau contient les équipements techniques de la climatisation et du filtrage de l’air, un air qui est constamment renouvelé dans la salle blanche.

Les plaquettes de silicium arrivent soit de SOITEC juste à côté (Bernin) quand il s’agit de produire des chipsets en technologie FD-SOI, soit de fabriquants japonais, allemand ou américains.

Ces wafers sont fabriqués par croissance cristalline dans d’énormes machines faisant jusqu’à 12 mètres de haut qui utilisent le processus de Czochralski et fonctionnent à une température de 1420 °C. Le silicium monocristallin a été lui-même raffiné dans un purificateur industriel (une sorte d’alambic) à partir de silicium extrait de sable de quartz par pyrolyse. Le sable de quartz utilisé est bien plus pur en silicium que le sable de construction qui vient des mers et des plages. Celui qui sert à fabriquer les wafers provient de mines de quartz situées dans quelques pays et notamment en Norvège et aux USA.

Dans la fab, les wafers circulent dans des boites de 25. Ils sont en plastique opaque aux ultraviolets et leur socle est en matériau composite intégrant plastique et fibre de carbone. Ils ne comportent aucune partie métallique, évitant toute contamination métallique et assurant une parfaite isolation électrostatique. La porte d’accès aux wafers est conçue de manière standardisée pour être opérée par les machines de production. Ces boites sont régulièrement lavées pour éviter les contaminations. Leur couleur est jaune pour les étapes de métallisation car le cuivre est un contaminant à éviter dans les autres étapes. Les pods sont marqués avec des tags RFID pour assurer leur traçabilité dans le processus de fabrication.

Ces pods circulent dans la fab grâce à des convoyeurs robotisés situés au plafond et installés en 2007. Ils posent les boites de plaquettes (wafers) sur les machines grâce à un système de support vertical qui se déploie sur cinq mètres de hauteur. La circulation des lots de production est automatisée comme dans toutes les lignes de fab avancées dans le monde. Auparavant, les wafers circulaient sur des robots roulant à même le sol mais nécessitaient une manipulation avec des opérateurs.

Le système de convoyage s’appuie sur de petites zones de stockage de pods situées au plafond et réparties dans toute la fab. Elles permettent d’optimiser le chemin parcouru par les boites d’une machine à l’autre. Les robots de convoyage sont capables de ranger les pods latéralement sur les zones de stockage à partir de leur rail. Ces pods bougent beaucoup car les process sont répétitifs et passent par plusieurs machines de rôles différents qui sont regroupée dans la fab.

Les robots de convoyage sont fiables à 99,99%. Des équipes de maintenance sont prêtes à réparer rapidement l’installation. Une panne peut bloquer toute la fab et couter très cher ! Elle ne doit jamais s’arrêter, un peu comme dans une aciérie. Vraiment jamais, pas même le jour de l’an et le 1ier mai ! Donc 24h sur 24, 7 jours sur 7, 52 semaines sur 52.

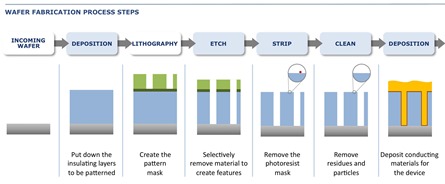

Le processus de fabrication d’un semi-conducteur repose sur l’enchainement d’étapes successives :

- De la photo-lithogravure par ultraviolet qui consiste à exposer la surface du silicium recouverte d’une réside photosensible avec de la lumière ultraviolette au travers de masques. Les zones exposées sont ensuite attaquées chimiquement pour mettre à nu la partie du silicium qui a été exposée aux UV.

- Le silicium mis à nu est ensuite attaqué par bombardement de plasma pour y creuser des trous de profondeur contrôlée, de quelques nanomètres en général.

- Il est aussi bombardé d’ions pour y déposer des dopants (silicium + phosphore pour le dopage négatif “N” ou silicium + bore pour le dopage positif “P”) qui serviront à créer les zones actives des transistors. Ces dopants seront positionnés dans les zones mises à nu par la lithographie, qu’ils s’agisse de trous ou non.

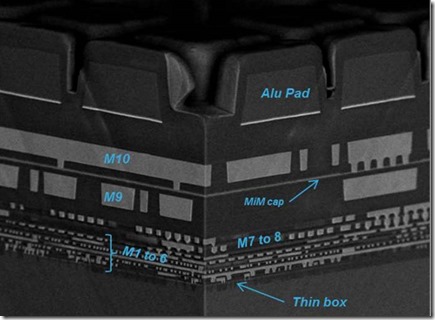

- Une fois les transistors créés, on passe aux étapes de métallisation qui consistent à ajouter, toujours via la photogravure, des couches de connexions en cuivre séparées par de l’isolant pour relier les transistors entre eux. Le métal est aussi déposé en phase gazeuse, sous atmosphère d’argon. Il peut y avoir jusqu’à une dizaine de couches de métallisation. Les couches métal sont en cuivre ou en aluminium. Elles sont numérotées M1 à M10 (ci-dessous) et la gravure est moins fine quand on s’éloigne de la couche des transistors (thin box).

Il y a jusqu’à 50 masques de photo-lithogravure utilisés pour fabriquer un circuit intégré et plus de 300 étapes dans le processus de fabrication. Le rendement de ces machines varie d’une étape du processus à l’autre. Elles sont donc démultipliées en un nombre qui dépend de ce rendement.

Pour bénéficier d’une vulgarisation de premier niveau sur les circuits intégrés et le fonctionnement des transistors, vous pouvez visionner cet épisode de “C’est pas sorcier” qui date de quelques années, à l’époque où la gravure se faisait en 90 nm mais déjà sur wafers de 300 mm.

Reprenons chacune de ces étapes en commençant par la photo-lithogravure.

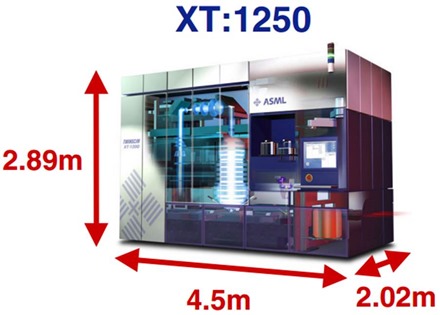

Elle est réalisée avec des machines provenant du leader mondial ASML, un constructeur hollandais. Ce sont les plus gros et les plus couteux ‘engins’ de cette fab. Ils peuvent coûter jusqu’à $70m, soit le prix catalogue d’un Airbus A318.

Il y a des “dry scanners” qui gravent jusqu’à une densité de 55 nm. A partir de 45 nm, la diffraction des UV dans l’air nécessite d’insérer une couche d’eau entre le wafer et l’optique pour réduire l’indice de diffraction. Cela fonctionne avec un ménisque d’eau situé entre la lentille et le wafer. Toutes les gravures ne se font pas en immersion dans ces “immersion scanners” pour un circuit donné. Environ un tiers le sont.

Dans ces machines, l’alignement est une étape clé. Il faut aligner le wafer et l’optique à 2 nm près pour que la couche n+1 soit parfaitement alignée avec la couche n. L’alignement et le flashage UV sont réalisés par blocs rectangulaires de quatre chipsets. L’alignement est vérifié par caméra et réalisé en 0,5s. Dans un wafer d’environ 1000 chipsets, il y a donc 250 alignements et flashages à faire. Comme les deux sont réalisés en parallèle et qu’ils durent 0,5 secondes, on aboutit à un débit d’environ un flashage complet de wafer en un peu plus d’une minute (50 par heure).

En amont de ce flashage a lieu le dépôt de la résine photosensible. Elle est étalée sur le wafer par centrifugation. Après le flashage, la résine exposée est enlevée par attaque chimique.

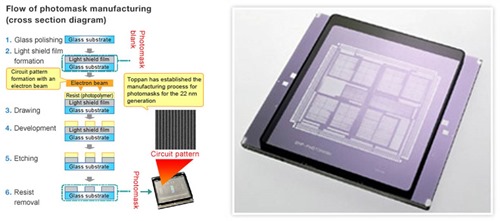

Les masques de flashage sont réalisés avec un facteur d’agrandissement de x4. Comment sont-ils ? Ils sont produits eux-mêmes avec une technique de lithogravure par exposition à un faisceau d’électrons sur une résine photosensible dans des usines spécialisées en Europe, aux USA et au Japon. Avec de grosses machines également !

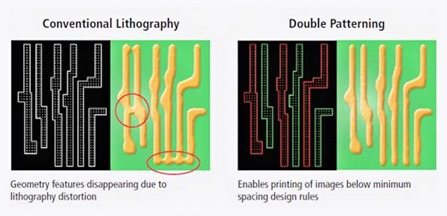

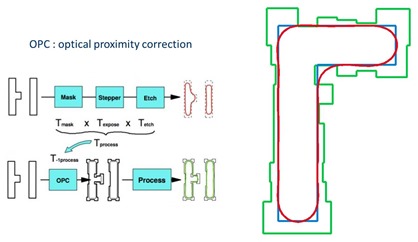

Il nous faut ici évoquer deux techniques clés qui permettent de descendre dans le niveau d’intégration de la gravure : l’OPC et le multi-patterning. Elles sont utiles lorsque l’on atteint 28 nm et en deçà.

Le multi-patterning consiste à graver en gros une ligne sur deux (voire sur trois) en deux fois pour éviter les recouvrements intempestifs. Il est très utilisé par Intel pour la gravure en 22 et 14 nm. Mais cela double le temps de gravure !

L’OPC (Optical Proximity Correction) consiste à optimiser le dessin de gravure en tenant compte de la diffraction optique qui arrondit les angles. Le dessin envoyé en gravure est réalisé selon le tracé vert dans l’exemple ci-dessous pour que les angles soient bien nets dans la gravure finale.

La partie de la fab qui héberge ces machines de litho est sous lumière jaune par précaution. La couleur jaune n‘interfère pas avec les UV de la litho.

Le dépôt de la résine photosensible et son traitement après l’exposition aux UV est réalisé dans des machines situées juste à côté.

On procède ensuite au lavage des wafers pour enlever tout résidu de produits chimiques. En fait, des lavages des wafers ont lieu pour chacune des étapes de fabrication.

Nous venons tout juste de sortir de l’étape de lithogravure ! Il faut maintenant traiter les wafers recouverts d’une résiste photosensible sauf aux endroits où la couche du dessous est visible et prête pour être traitée. On peut les creuser avec des machines dédiées fonctionnant avec des plasmas.

On ajoute ensuite les éléments de transistors qui sont généralement du silicium dopé par des ions métalliques avec du phosphore ou du bore, ou du Hafnium (pour la grille des transistors juste au-dessus de la fine couche d’isolant en Si).

On utilise pour cela des techniques d’épitaxie en phase gazeuse qui permettent de faire croitre du cristal monocristallin dans les zones visibles des wafers à partir d’un gaz d’hydrogène chargé en hydrures. Cette technique dite MOCVD (Metal-Organic Chemical Vapor Deposition) est utilisée pour les densités moyennes. Ces différents dépôts sont réalisés soit sous vide (en UHVCVD pour Ultrahigh vacuum CVD) soit sous atmosphère en légère sous-pression (pour LPCVD). Dans le premier cas, les pods de wafers passent par un sas de décompression avant de rentrer dans la machine de dépôt CVD !

A partir du 28 nm, on passe à l’ALD (Atomic Layer Deposition), une technique qui permet de mieux remplir les cavités sans effets de bord. Mais ce processus est plus lent. .

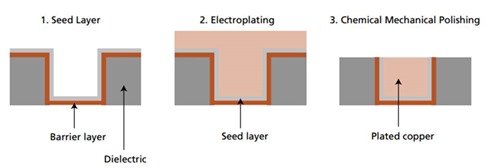

Quand on a fini de créer les couches contenant la logique des chipsets, on passe à la connexion entre les transistors via les couches de métallisation. Des batteries de machines sont utilisées pour ce faire. Le dépôt de cuivre se fait en phase liquide. On commence d’abord par créer une barrière isolante, en générale à base de Tantale, puis un précurseur et enfin le cuivre avec du sulfate de cuivre (de couleur bleue). Après ce dépôt, les wafers sont polis pour dégager l’excédent de cuivre. Ce polissage mécanique utilise un liquide contenant des billes de silice. Après le dépôt des couches métalliques, les wafers passent dans des fours de recuit à 1000°C.

A bout d’un processus qui a duré six à huit semaines, les wafers sont prêts pour l’étape suivante du packaging, qui a lieu dans d’autres usines.

Le processus de mise au point de la fab nécessite plein de tests le long de la chaine de fabrication. Ils s’appuient sur des microscopes qui évaluent les défauts de fabrication à chaque étape. Des logiciels classifient automatiquement les défauts. A la fin du long processus de mise au point, STMicroelectronics arrive à dépasser 85% de rendement (“yield”).

Quid du passage du 28 nm au 14 nm ? On sait qu’une fab 28 nm coute au bas mot environ $2B. Faut-il tout reconstruire et changer tout l’équipement pour descendre le niveau d’intégration. Heureusement, non ! Les changements concernent la lithographie, l’épitaxie, l’ALD et la métallisation. Soient quatre types de machines sur une quinzaine au total. Ce sont cependant les plus chères ! La fab 300m de Crolles a ainsi pu suivre les évolutions sur plusieurs générations d’intégration : 90, 65, 45 nm puis 28 nm. Et elle se prépare à adopter le 14 nm dans les prochaines années. C’est critique dans la bataille continue de la miniaturisation et pour rester dans la course face aux géants du secteur.

L’une des technologies permettant de descendre en-dessous du 28 nm est la gravure en extrême ultra-violet (EUV) dont la longueur d’onde plus courte que l’Ultra-Violet permet de générer des détails plus fins dans la gravure. Promue par ASML, elle est toujours en phase de mise au point et n’est pas disponible pour de la production en volume. D’où l’importance du multi-patterning et de l’OPC que nous avons déjà vus. La mise au point de l’utilisation de wafers de 450 mm dans laquelle Intel et ASML ont beaucoup investit en R&D prend aussi beaucoup de temps.

Ligne de fab Crolles 200

La ligne de fab 200 mm de Crolles est plus ancienne (1992). Elle est toujours en activité et fabrique des chipsets avec des transistors jusqu’à 130 nm. Elle fabrique notamment les coprocesseurs de capteurs MEMS ainsi que des composants intégrant des fonctions analogiques.

La fab occupe 750 personnes en tout, soient 150 par quart, 50 de plus que sur la Fab 300 car elle n’est pas robotisée. La fab est complétée par 200 personnes pour le support.

____________________________

Dans l’épisode suivant qui sera le dernier, nous faisons un tour dans les unités de packaging et de test de Grenoble.

![]()

![]()

![]()

Reçevez par email les alertes de parution de nouveaux articles :

![]()

![]()

![]()

Articles

Articles

Microprocesseurs “Européens” : La Filière Franco-Italienne STMicroElectronics : Les secrets d’une usine de production http://t.co/XKOFGAs8fi

Superbe, même si j’aurais aimé un peu plus de détail sur la technique (je sais je suis jamais content).

J’en avais plus, mais j’ai du zapper certains points qui relèvent du secret industriel de ST… 🙂

Bonjour,

Les associations Ordiseniors et Aconit seraient intéressés à visiter ST à Crolles comme vous.

Pourriez-vous nous indiquer comment faire?

http://www.aconit.org

Merci par avance

Je ne sais pas comment faire pour une association. Essayez de leur écrire.

Superbe articl, très bien détaillé.

Les 6-8 semaines sont pour combien de wafers ?