Après un interlude de quelques semaines, reprenons le fil de cette petit visite aux limites du possible dans la fibre optique que j’avais démarrée ici.

Nous avions fait un tour d’horizon des potentialités techniques des communications à ultra-haut débit en fibre optique et découvert comment on franchissait les barrières de fréquence d’horloge des composants électroniques usuels. Nous allons voir ici comment les composants d’optronique associés sont conçus, en l’occurrence par l’un des acteurs du marché qui est le franco-américain Alcatel-Lucent. On est toujours dans le numérique, mais dans les couches très très basses !

Les composants extrêmes de l’optronique

Première étape de ces visites, le laboratoire de Marcoussis qui est situé quelques kilomètres au sud des Ulis dans l’Essonne. J’y ai rencontré son directeur, Jean-Louis Gentner.

Le site de ce laboratoire est celui de l’ancien centre de recherche historique de la CGE (Compagnie Générale d’Electricité), devenue Alcatel en 1998. Il comptait à l’origine 250 chercheurs d’Alcatel mais a subit les contrecoups de la crise financière qui avait lourdement affecté le marché des télécoms au moment de l’éclatement de la bulle internet en 2000-2001. On l’a un peu oublié, mais cette crise avait impacté lourdement de très gros acteurs du numérique et pas juste les startups de l’Internet.

Ce laboratoire est un GIE (Groupement d’Intérêt Economique) créé en 2004, fondation de sa reconstruction avec la mise en commun des moyens de ses fondateurs : Alcatel-Lucent (pour 40% de l’apport), Thalès (pour 40%) et le CEA-LETI (pour 20%, le LETI est le laboratoire du CEA dans les nanotechnologies, ses principales ressources sont à Grenoble au cœur du pôle de compétitivité Minatec). Il rassemble 150 chercheurs dont 50 d’Alcatel-Lucent, 25 du CEA et 18 doctorants. Les 50 chercheurs d’Alcatel-Lucent Marcoussis complètent les 200 chercheurs des Bell Labs qui sont installés quelques kilomètres au nord de Marcoussis, sur le site de Villarceaux.

Le laboratoire “III-V” est focalisé dans la conception et la fabrication en quantité semi-industrielle de semi-conducteurs un peu particuliers, qui fonctionnent à très haute fréquence (au-dessus de 20 GHz) et qui sont à base de matériaux semi-conducteurs dits 3 et 5 correspondant comme nous l’avions vu dans le premier article à deux colonnes du tableau de Mendeleïev, juste autour de celle du silicium. Ces matériaux présentent la double caractéristique d’avoir des électrons très mobiles et une meilleure capacité à convertir les photons en électrons. D’où leur usage stratégique dans l’optronique, la technologie utilisée dans les lasers et les composants associés aux fibres optiques : lasers, détecteurs, amplificateurs, convertisseurs électronique-optique et multiplexeurs.

Technologiquement parlant, ces composants sont d’un côté les plus rapides du monde du fait des matériaux employés et uniques dans leurs fonctionnalités optiques, mais de l’autre, leurs technologies de fabrication et d’intégration sont assez anciennes. Leur procédé de fabrication est très artisanal à côté des usines de composants au silicium CMOS fabriqués chez Intel ou TSMC.

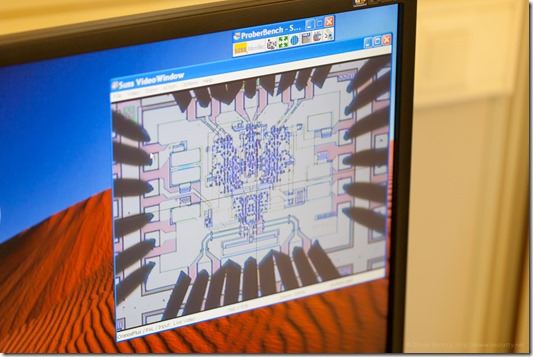

Les composants de l’optronique sont des composants discrets (une seule fonction) ou des circuits faiblement intégrés avec quelques centaines de portes et fonctions. Ils peuvent intégrer des fonctionnalités électroniques à très haute fréquence et des fonctionnalités optiques (lasers émetteurs, détecteurs, modulateurs, amplificateurs, splitters, déphaseurs). Ces composants sont des PIC, pour Photonic Integrated Circuit (exemple ci-dessous).

Les marchés visés pour ces composants de la photonique sont majoritairement professionnels :

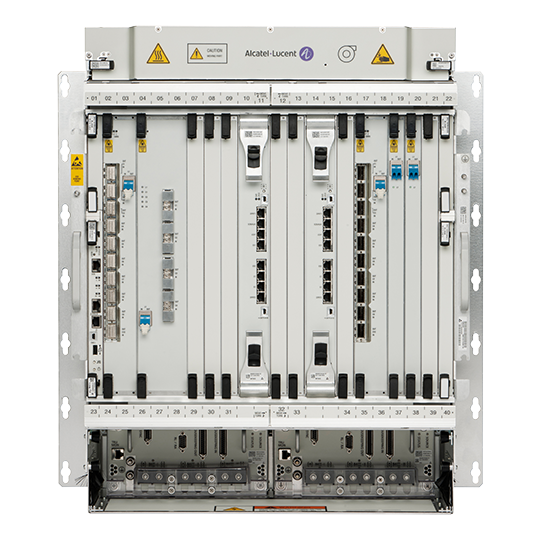

- Dans les technologies de transmission de données par fibres optiques pour les réseaux de 10, 40 et 100 Gbits/s qui équipent couramment les dorsales des opérateurs télécoms, ainsi que dans les technologies de multiplexage optiques qui permettent d’associer plusieurs de ces flux des fibres optiques et qui sont employés dans les “grosses artères” comme les câbles sous-marins à fibres optiques. On retrouvera ainsi ces composants dans des armoires de multiplexage optiques utilisées chez les opérateurs télécoms, telles que cette Alcatel-Lucent 1830-PSS qui peut assembler jusqu’à 88 canaux allant chacun jusqu’à 100 GBits/s et les injecter dans une seule fibre optique.

- Dans les capteurs photo infrarouges utilisés notamment dans les systèmes de vision nocturne ou pour voir au travers du brouillard. Ils utilisent notamment de l’arséniure de gallium comme semi-conducteur dans des “puits quantiques” (Quantum-Well Infrared Photodetectors – QWIP, je vous passe le détail). Cette activité d’Alcatel-Lucent a été cédée à Sofradir, une joint-venture entre Thales et Sagem. Ces systèmes de vision nocturne sont utilisés dans les applications militaires mais aussi dans le civil comme par exemple dans les écrans de vision nocturne “tête haute” qui équipent certaines Audi, BMW et Mercedes.

- Pour les lasers de détections diverses comme celle de gaz, notamment dans des applications de sécurité et dans l’énergie.

- Pour l’électronique de puissance qui exploite des composants en nitrure de gallium (GaN) très robustes en température de fonctionnement. Elle sert notamment dans les véhicules à propulsion électrique. Mais on la retrouve également dans les amplificateurs utilisés dans les satellites comme chez Astrium, la filiale de EADS qui fabrique des satellites tels que ceux qui sont opérés par SES-Astra en Europe. L’électronique de puissance en GaN concurrence celle qui est à base de carbure de silicium (SiC).

- Les lecteurs de DVD Blu-ray font aussi appel à des diodes laser en GaN qui émettent dans le violet. On est là dans un gros marché de volume, même s’il est concurrencé par celui de la VOD et de la S-VOD qui fait indirectement aussi appel au III-V via les infrastructures de fibre optique des opérateurs télécoms. Le GaN est aussi la base de LEDs d’éclairage qui sont capable de couvrir tout le spectre lumineux visible.

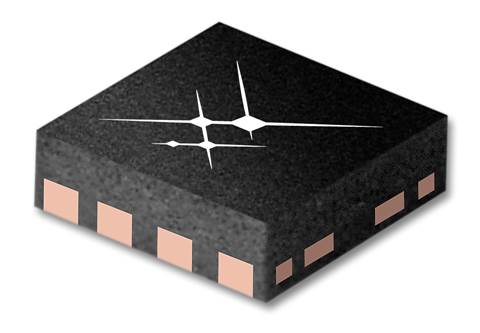

- Dans les amplificateurs d’antenne que l’on trouve dans les smartphones pour la 3G et la 4G, qui exploitent aujourd’hui des composants en arséniure de gallium (GaAs) ou nitrure de gallium (GaN). Ils présentent l’avantage de bien monter en fréquences et d’être compacts et de consommer très peu. Ils sont notamment fabriqués par les américains Avago, TriQuint (le nom étant une version latine de III-V !) et Skyworks (exemple ci-dessous avec un amplificateur GaAs SKY67151-396LF de 2 mm de côté). Ces amplificateurs III-V sont maintenant concurrencés par leurs équivalent en silicium CMOS qui, s’ils sont un peu plus volumineux, sont plus simples et moins chers à fabriquer.

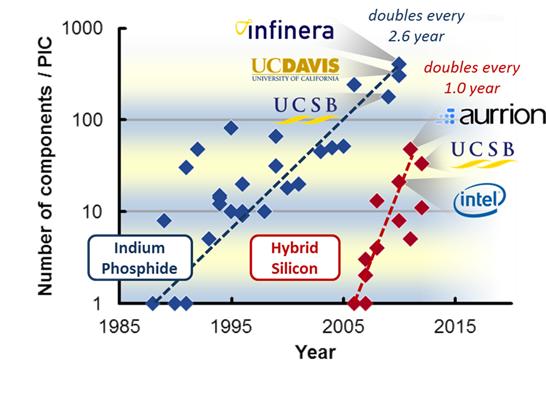

Parmi les industriels de ce marché des composants d’optronique, il faut compter avec Infinera, une startup créée par des anciens des Bell Labs de Californie qui conçoit notamment des PIC (photonic integrated circuits) III-V capables d’assurer des débits de 500 GBits/s et avec des versions de 10 Tbits/s en projet.

Il y a aussi Oclaro, un autre américain résultat de nombreuses fusions acquisitions, dont celle d’Avanex en 2009, qui avait lui-même récupéré Alcatel Optronix en 2003 pour le céder en 2007 à Alexandre Krivine, un ancien VP d’Alcatel et Didier Sauvage, qui dirigeant Avanex France. C’est devenu 3S Photonics Group dont le premier est l’actuel CEO et le second le CTO. 3SP est un groupe français d’optronique situé aussi à Marcoussis. Cette société a consolidé les activités du français Manlight (lasers et amplificateurs optiques pour fibres) et du canadien Avensys. 3SP est depuis quelques années une participation du fonds d’investissement français Eurazeo (qui est aussi actionnaire chez Rexel, Air Liquide, Foncia et Europcar, entre autres).

Les besoins aidant, l’industrie cherche des moyens de produire ces composants avec des technologies de volume. La grande révolution en cours, qui accélère la loi de Moore dans le domaine est l’association des technologies optiques III-V et de technologies CMOS silicium pour créer des composants de photoniques hybrides. : avec d’un côté une circuiterie CMOS traditionnelle et de l’autre, des composants de photoniques qui leur servent notamment d’interfaces pour des transmissions optiques. A terme, cela permettra de créer des multiplexeurs, routeurs et switch optiques moins chers. Le Graal, ce sera l’intégration dans ces circuits de Lasers utilisables sur plusieurs longueurs d’onde qui traverseront toute la zone utile de la bande C utilisée dans les transmissions optiques (voir l’explication de la bande C dans l’article précédent).

Le schéma ci-dessus (crédit) montre bien cette évolution en termes de niveau d’intégration. La startup américaine Aurrion, s’est ainsi spécialisée dans les PIC hybrides III-V/silicium (CMOS) avec comme objectif de miniaturiser à l’extrême ces produits. Il faut aussi compter avec Cisco et aussi Intel dont le “Photonics Technology Laboratory” basé à Santa Clara dans la Silicon Valley travaille également sur l’hybridation III-V/silicium.

Techniquement parlant, les PIC hybrides sont fabriqués par collage de composants III-V sur du silicium voire du SOI et par adhérence moléculaire. Le SOI est fabriqué par la société française. Ce sont des wafers de silicium recouverts d’une mince couche d’isolant (oxyde de silicium, SiO) complétée d’une fine couche de silicium semi-conducteur. Cette technique permet de créer des transistors CMOS plus rapides et consommant moins. Pour mémoire, les wafers sont les disques bruts sur lesquels on grave ensuite les transistors pour créer plusieurs composants d’un coup. On découpe ensuite le wafer en petits morceaux rectangulaires qui constituent les microprocesseurs ou autres composants.

Nous n’en sommes cependant qu’aux débuts. Cf ce papier complet et long sur le sujet.

Les matériaux de base

Le silicium des semi-conducteurs CMOS est largement disponible mais d’où proviennent les matériaux de base du III-V ?

Le gallium est relativement abondant : c’est un sous-produit du raffinage de la bauxite en alumine, cette dernière étant ensuite transformée en aluminium par électrolyse. L’autre sous-produit du raffinage de la bauxite sont les fameuses boues rouges toxiques pleines de soude.

L’indium est un sous-produit de la fabrication de différents métaux dont le Zinc. C’est encore la Chine qui en produit le plus, suivie du Canada. Les quelques centaines de tonnes d’Indium produites par an ont tout un tas d’usages : barres de contrôle de réacteurs nucléaires, fabrication d’écrans plats, batteries, optronique, etc.

A noter l’usage important d’acide chlorhydrique pur dans la fabrication des composants III-V et qui provient des fabricants de silicium comme l’allemand Wacker. L’azote liquide est aussi abondant, fourni par Air Liquide. Des nombreux produits chimiques issus des hydrocarbures sont aussi utilisés dans la fabrication des semi-conducteurs.

Une fois les matières premières disponible, la vie des semi-conducteurs commence avec la fabrication de lingots cylindriques allongés qui seront ensuite découpés en wafers, ces disques plats sur lesquels ont va ensuite graver les composants électroniques ou optroniques.

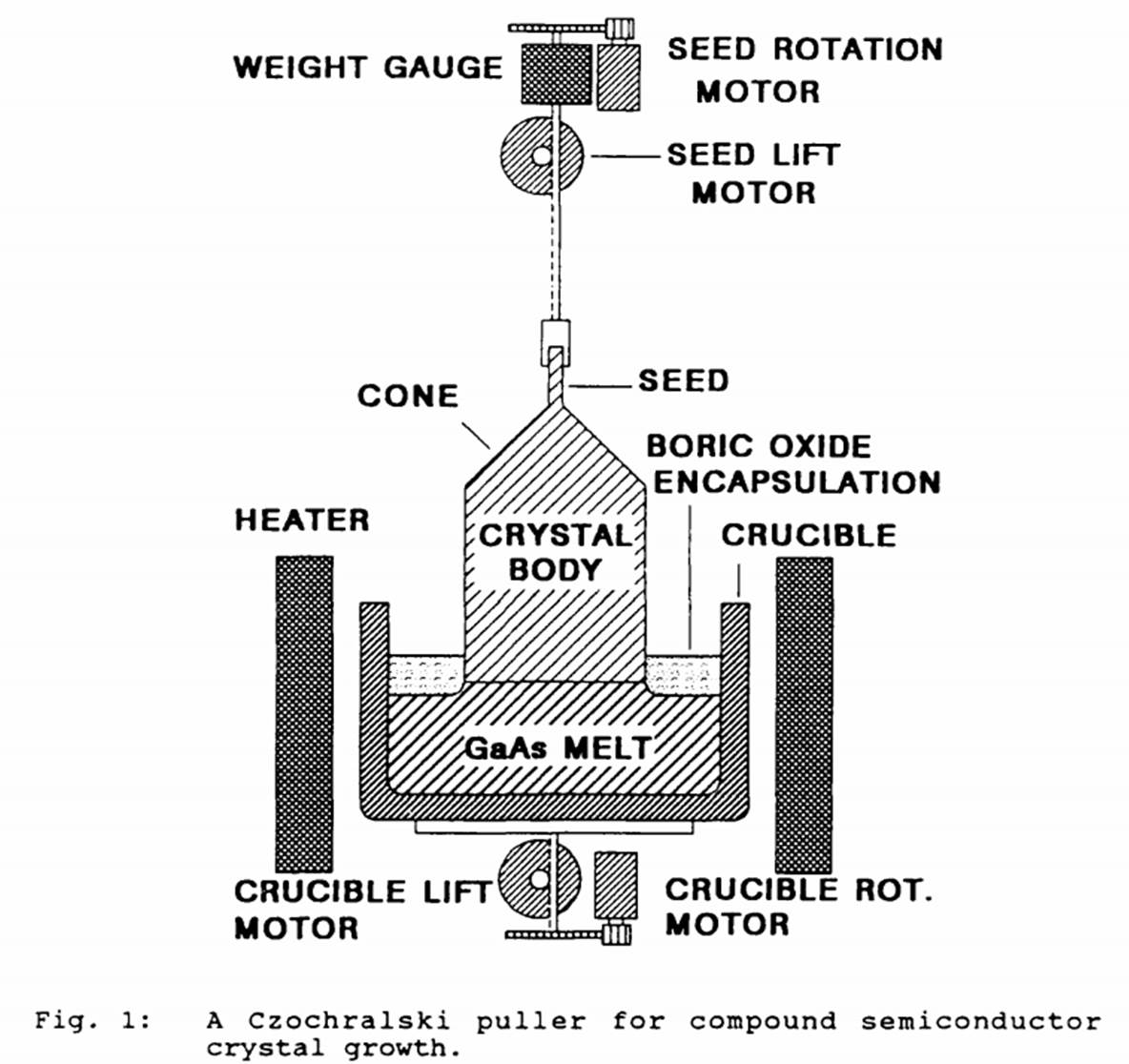

Les lingots destinés aux wafers sont généralement fabriqués par tirage de cristal utilisant le procédé de Czocharlski. Ce procédé est également utilisé pour les wafers en silicium pour la fabrication de composants CMOS courants. Il consiste à chauffer un bain de substrat (silicium ou autre) et à tirer à partir d’une amorce un cristal par le haut en le faisant refroidir de manière très contrôlée. Il forme progressivement un lingot dont le diamètre se stabilise une fois la base suffisamment large. Tout cela est contrôlé avec précision au niveau de la rotation du lingot, de sa vitesse de montée et du gradient de température qui est généré par un four à induction autour de la cuve.

Le lingot est ensuite égalisé dans sa circonférence puis découpé en rondelles très fines avec une scie en diamant pour donner les wafers.

Pour la production de lingots de GaAs, très courant dans le III-V, le procédé est plus complexe que pour les wafers de silicium car il faut contrôler la proportion exacte et identique de gallium et d’arsenic dans la fusion. Le gallium utilisé doit être pur à 99,9999%. Comme l’arsenic est volatile à la température de fusion utilisée, la machine est en vase clos. Les wafers courants utilisés à Marcoussis font 3 pouces de diamètres (ci-dessous). La prochaine génération sera en 4 pouces. On est loin des 12 pouces (300 mm) couramment utilisés dans la production de semi-conducteurs CMOS en silicium, sachant que celle-ci se prépare à passer à des wafers de 18 pouces de diamètre (450 mm).

Pour ce qui est des lingots InP (phosphore d’indium), il n’y a que trois fournisseurs et très peu d’experts. On compte parmi eux InPact, une PME française de Moûtiers (près de Chambéry) qui a été notamment financée par deux VC bien connus : Banexi Ventures et Innovacom. Elle représenterait 20% de ce marché qui est aussi occupé par des américains tels que Triquint. L’InP sert aussi à la fabrication de cellules photovoltaïques à très haut niveau de rendement : 44% vs les 20% maximum que l’on obtient avec le silicium. Mais le rendement de leur fabrication est trop faible pour l’instant.

De son côté, l’Erbium qui sert au dopage des fibres optiques et aux amplificateurs optiques est issu de minerais rares produits en Chine.

Les wafers III-V proviennent de nombreuses sociétés telles que NewWay Semiconductors (Chine), Wafer Technologies (UK), Wafer World (USA), SWI (Taïwan), ATECOM (Taïwan), Epistone (Chine, Shenzhen), PAM-Xiamen (Chine) ou Sumimoto (Japon). Le niveau de pureté exigé est différent selon les applications. La fabrication de composants de photonique est celle qui requiert le plus de pureté et tous les fabricants ne sont pas logés à la même enseigne de ce point de vue-là.

La supply chain de cette industrie est complexe et fragile. Ainsi, des produits de base utilisés dans la fabrication des lingots III-V tels que les oxydes de bore et le phosphore provenaient de la zone de Fukushima au Japon. Les fabricants ont été hors circuit pendant quelques temps, pénalisant l’ensemble de l’aval de la production de wafers.

Les procédés de fabrication de la photonique

Les circuits intégrés de photonique sont fabriqués avec des techniques voisines de celles des composants silicium CMOS. On empile des couches de semi-conducteurs les unes sur les autres, jusqu’à plusieurs milliers pour la production de certains lasers contre une cinquantaine dans les CMOS.

Chaque empilement s’appuie sur un procédé avec trois étapes principales qui sont répétées autant de fois que nécessaire selon la nature des composants à fabriquer :

- Le dépôt d’une couche de semi-conducteur sur le substrat ou sur les couches précédentes. Chaque couche suit l’arrangement moléculaire cristallin de la couche inférieure. On appelle cela de l’épitaxie.

- La gravure par ultraviolet ou plasma qui va exposer ou pas les zones de la dernière couche, indiquant les parties à conserver ou pas.

- L’application d’un solvant qui va retirer cette couche là où la surface n’a pas été exposée dans la gravure.

Parcourons donc l’outillage associé que j’ai pu découvrir à Marcoussis.

Côté gravure, ils sont équipés de Canon FPA-3000iA pour la gravure en ultraviolet. Elle utilise un masque au travers duquel la lumière UV passe et une optique en divise la taille d’un facteur 5. Une salle de gravure par UV est éclairée en lumière jaune pour éviter les UV parasites.

Ils ont également une Oxford Instruments Plasmalab 100 pour la gravure par plasma qui permet d’atteindre de meilleurs niveaux d’intégration.

Côté épitaxie, ils utilisent deux types de procédés :

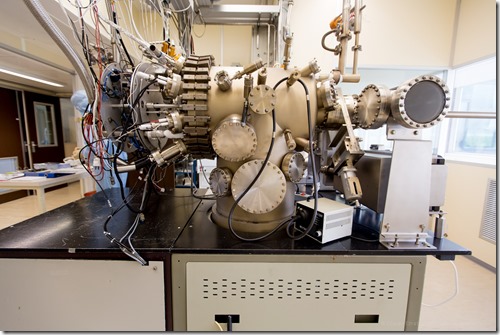

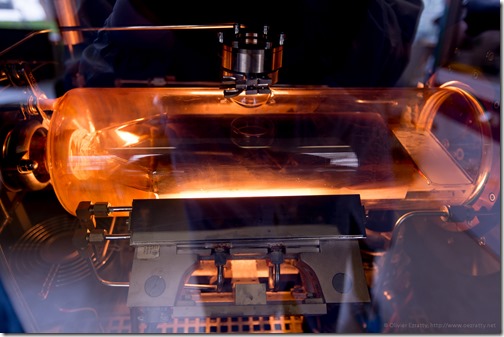

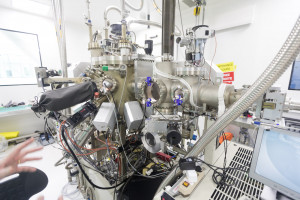

- Des machines de dépôt sous vide dites MBE pour “Molecular Beam Epitaxy”. Ils ont notamment cette imposante Oxford Semiconductors GS-MBE VG V100 d’origine anglaise. Elle est capable de traiter des wafers allant jusqu’à 9 pouces.

Ici, la chambre est mise sous vide et l’on chauffe (ci-dessous) séparément les deux composants III-V comme le gallium et l’arsenic ou l’indium et le phosphore. Ils s’évaporent et vont générer un flux moléculaire qui va se déposer sur le ou les wafers qui tournent au-dessus, face vers le bas. La partie droite du système ci-dessus est une chambre de mise sous pression des wafers. Il faut en effet maintenir dans le temps l’atmosphère sous vide dans l’instrument car la mise sous vide prend du temps et doit être aussi parfaite que possible. Un cycle de dépôt d’une couche dure environ deux heures.

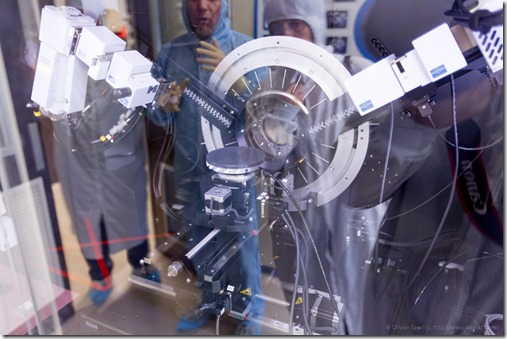

Le laboratoire dispose de plus petites machines pour du MBE, telle que cette Riber MBE 49 d’origine française, qui peut être alimentée avec quatre wafers allant jusqu’à 4 pouces. Mais dans l’ensemble, les machines utilisées dans la production des semi-conducteur sont souvent étrangères : surtout japonaises, américaines, allemandes, hollandaises (pour ASML, le numéro 2 du marché) et maintenant aussi chinoises.

Utilisant des wafers de 4 pouces relèvent plus de la R&D que de la production en volume. Il en existe qui sont capables de traiter des wafers de 200 mm pour des productions en plus grand volumes. L’augmentation de la taille des wafers répond à une logique économique : comme les cycles de production sont longs et chers, on réduit le cout unitaire des composants avec de plus grands wafers qui intègrent plus de composants identiques.

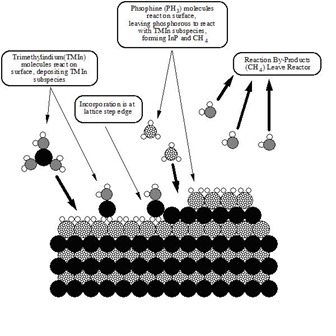

- Des machines d’épitaxie en phase gazeuse dite MOCVD pour MetalOrganic Chemical Vapour Deposition. Dans le cas d’un dépôt d’InP (phosphure d’indium), on envoie ainsi sous basse pression du triméthyle d’indium (formule : (CH3)3In, soit trois méthyles CH3 attachés à un atome d’Indium) et de la phosphine (PH3, phosphore et trois atomes d’hydrogène). La réaction chimique génère du CH4 et les cristaux d’InP qui se sont assemblés d’eux-mêmes sur le substrat. Cf l’illustration ci-dessous – d’origine Wikipedia – qui explique cela.

Le laboratoire de Marcoussis utilise notamment cette Aixtron d’origine allemande. Le MOCVD est couramment utilisé pour produire des LED d’éclairage. Le procédé est moins complexe que le dépôt sous vide (MBE).

Il existe un troisième procédé visiblement pas utilisé à Marcoussis, le “Chemical beam epitaxy” qui est un dépôt chimique sous vide reprenant le processus du MOCVD mais qui permet de traiter plusieurs wafers simultanément.

Notons dans cette instrumentation de Marcoussis l’usage d’une Bruker D8 Discover qui est un système de réflectométrie par diffraction à rayons X qui permet d’évaluer la qualité de la gravure sur les wafers. Elle produit notamment des images irisées de la surface des wafers pour en contrôler la planéité.

Une fois terminés, les wafers sont découpés et les composants placés sur leur support. Ils peuvent être placés sur des bancs de tests comme celui-ci qui les alimente avec un signal à 40 Ghz. Un oscilloscope permet de vérifier que le signal qui a traversé le système en test est exempt de défauts.

Tout ce que j’ai pu voir relevait des techniques de fabrication conventionnelles de composants III-V. Le futur est comme nous l’avons dit au début dans l’hybride, associant silicium et III-V. Cette nouvelle filière est stratégique pour sortir du côté “high-value / low-volume” du III-V et s’adapter aux exigences croissantes du très haut débit. Le laboratoire de Marcoussis planche sur cette question avec comme soucis non seulement de concevoir les techniques de fabrication les plus optimales aussi bien qualitativement qu’économiquement. Et puis, se pose la question de l’industrialisation de la production des composants hybrides car les marchés visés sont de plus grand volume que les marchés actuels.

En France, les développements de la production en volume pourraient s’appuyer sur deux acteurs : Altis (et son usine située à Corbeil-Essonne, anciennement IBM; la société a comme investisseurs Yazid Zabeg, un fonds du Qatar et le FSI) et OMMIC (anciennement Laboratoire d’Electronique Philips), qui est basé à Limeil-Brévannes.

Ce n’est pas bien connu, en complément du pôle de Grenoble (avec CEA-LETI, STMicroelectronics et SOITEC), et avec de la R&D publique (CNRS, CEA) et privée (Thalès, Alcatel-Lucent) puis quelques usines (OMMIC, Altis), nous avons ainsi une petite filière de pointe dans les composants électroniques en Ile de France qui ne demande qu’à se dynamiser ! Mais le business dans ce secteur n’est pas qu’une affaire de R&D et de technologie ! Comme d’habitude se posent des questions d’économies d’échelle, de rapport qualité/prix et de capacité à vendre en volume et dans le monde entier.

Dans un dernier article, nous faisons un tour dans un autre laboratoire d’Alcatel-Lucent, celui de Villarceaux et nous y verrons comment sont testées les techniques de multiplexage de données sur fibres optiques et quelques applications expérimentales du très haut débit.

![]()

![]()

![]()

Reçevez par email les alertes de parution de nouveaux articles :

![]()

![]()

![]()

Articles

Articles

Comment Alcatel-Lucent augmente les débits d’Internet – 2 http://t.co/CeL0AdTmVQ

“Comment Alcatel-Lucent augmente les débits d’Internet – 2” de @olivez sur http://t.co/yPqGMw8vvp

blog très didactique de @olivez sur les composants optoélectroniques @BellLabs

@Alcatel_Lucent http://t.co/U5FlgctdTU